Metal imalatında, özellikle paslanmaz çelikte, soğuk işleme, çok çeşitli uygulamalar için istenen şekil ve mekanik özelliklerin elde edilmesinde önemli bir rol oynar. Bu işlem, paslanmaz çeliğin yeniden kristalleşme noktasının altındaki sıcaklıklarda, genellikle metalin erime sıcaklığının yaklaşık yarısı kadar plastik deformasyonunu içerir. Soğuk işleme veya soğuk işleme, yalnızca hassas boyut kontrolü sağlamakla kalmaz, aynı zamanda malzemenin mukavemetini ve kıvamını da önemli ölçüde artırır.

Paslanmaz çelikte soğuk işlemeye giriş niteliğindeki bu ders, bu sürecin tıbbi ürünlerden tüketim mallarına kadar çeşitli sektörlere nasıl fayda sağladığını ve metale kazandırdığı benzersiz özellikleri anlamak için bir temel sağlayacaktır.

Paslanmaz Çelik Üretiminde Sıcak İşleme ve Soğuk İşleme

Paslanmaz çelikte sıcak işleme ve soğuk işleme arasındaki ayrım, esas olarak metalin işlendiği sıcaklığa bağlıdır. Ancak, bu iki teknik, uygulamalarını ve sonuçlarını etkileyen diğer bazı kritik noktalarda farklılık gösterir.

Yeniden Kristalleştirme ve Metal Şekillendirme

1. Yeniden kristalleşmemetalurjide temel bir kavramdır ve metal atomlarının yeni kristal yapılara dönüştüğü noktayı işaret eder. Paslanmaz çelik de dahil olmak üzere her metalin, işlemin sıcak mı yoksa soğuk mu kabul edileceğini belirleyen benzersiz bir yeniden kristalleşme sıcaklığı vardır.

2. Sıcak ÇalışmaBu yeniden kristalleşme sıcaklığının üzerinde meydana gelen sertleşme, gerinim sertleşmesine yol açmaz ve yüksek süneklik sağlar. Ancak, önemli miktarda ısı enerjisi gerektirir, bu da metalurjik aletlerin ömrünü etkiler ve dolaylı olarak maliyetleri artırır.

3. Soğuk İşlemeYeniden kristalleşme sıcaklığının altında gerçekleştirilen bu işlem, metali şekillendirmek için daha fazla kuvvet gerektirir ancak daha pürüzsüz yüzeyler ve daha kontrollü mekanik özellikler ile sonuçlanır.

Bu farklılıkları anlamak, nihai ürünün istenen özelliklerine ve uygulamasına bağlı olarak paslanmaz çelik imalatında en uygun yöntemi seçmek için çok önemlidir.

Paslanmaz Çelikte Soğuk İşleme Türlerinin İncelenmesi

Paslanmaz çeliğin soğuk işlenmesi, her biri belirli ihtiyaçlara ve sonuçlara göre uyarlanmış çeşitli yöntemleri kapsar. İşlem seçimi büyük ölçüde nihai ürünün kullanım amacına ve istenen özelliklerine bağlıdır. Burada, paslanmaz çelik imalatında kullanılan başlıca soğuk işleme yöntemlerini inceleyeceğiz:

1. Sıkma Yöntemleri

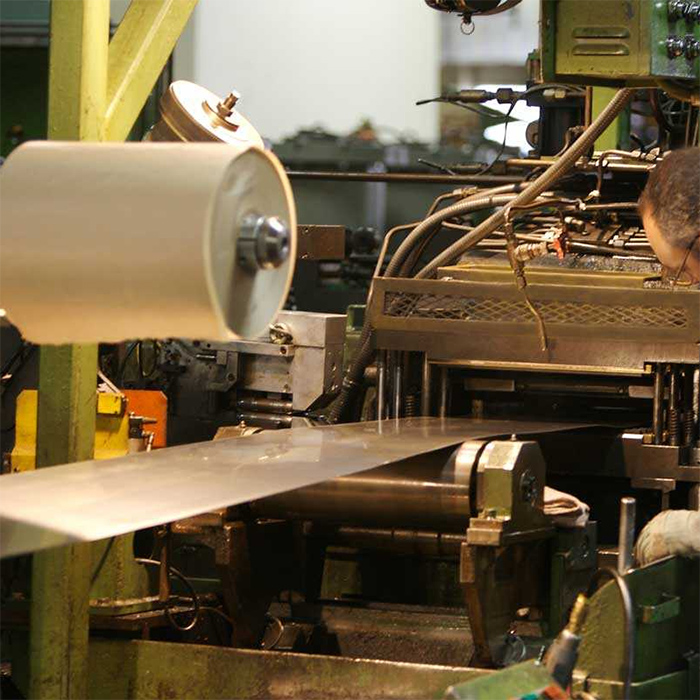

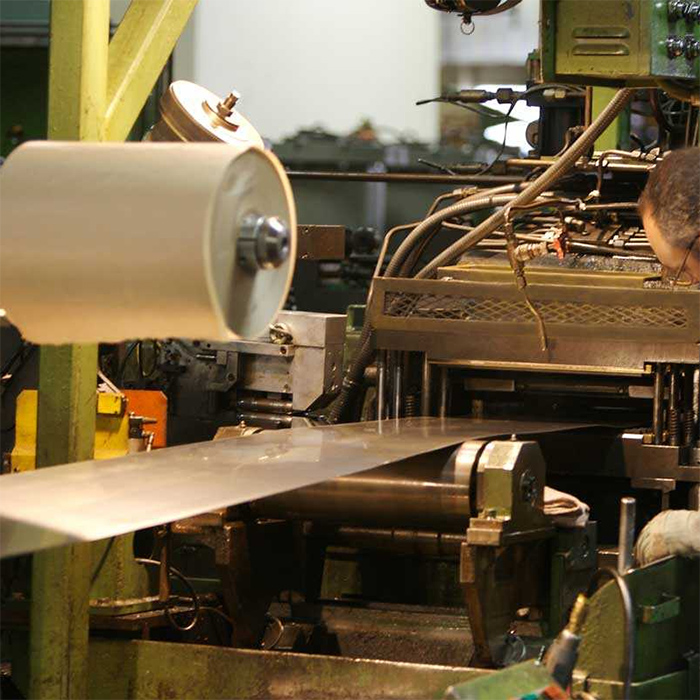

Soğuk Haddeleme: Paslanmaz çeliğin basınç altında silindirlerden geçirilerek pürüzsüz yüzeylere ve gerinim sertleştirmesi nedeniyle artırılmış mukavemete sahip ürünler elde edildiği yaygın bir yöntemdir.

Soğuk Dövme ve Damgalama: Bunlar, metalin kalıplar arasına yerleştirilmesi ve şekillendirilmesi için yüksek basınç uygulanmasını içerir, hassasiyet ve dayanıklılık sunar.

Ekstrüzyon: Bu işlem, paslanmaz çeliği bir kalıptan geçirerek belirli kesitlere şekillendirir.

2. Bükme Teknikleri

Rulo şekillendirme ve boru bükme gibi teknikler, paslanmaz çelikten uzun şeritlerin veya boruların bir dizi rulo aracılığıyla şekillendirilmesini ve böylece istenen kıvrımların ve kesit profillerinin elde edilmesini içerir.

3. Kırpma İşlemleri

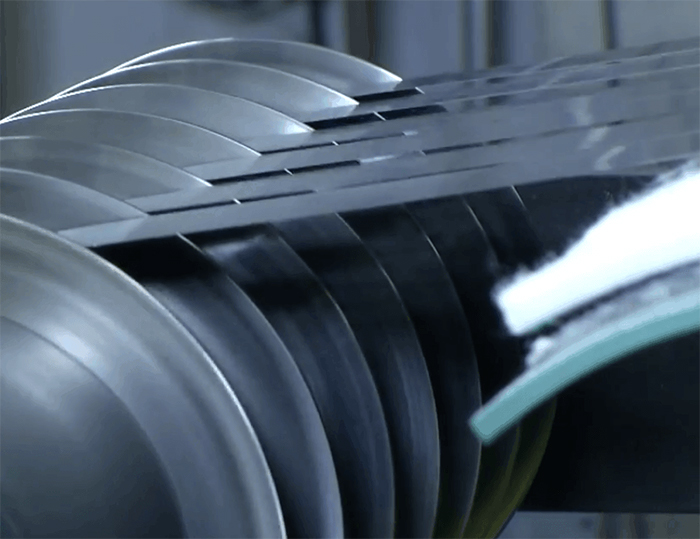

Yaygın yöntemler arasında, paslanmaz çelik sacların daha dar şeritler halinde kesildiği ve boyutlarda tekdüzelik ve hassasiyet sağlayan kesme işlemi yer alır.

4. Çizim Uygulamaları

Soğuk çekmede, paslanmaz çelik, çatlama olmadan malzemeyi uzatmak için kalıplardan geçirilir ve genellikle tıbbi cihaz bileşenleri gibi karmaşık şekiller oluşturmakta kullanılır.

5. Hassas Damgalama

Delme, kesme ve bükme gibi çeşitli teknikleri birleştirebilen karmaşık bir işlemdir. Havacılık ve uzay bileşenleri gibi sıkı toleransların gerekli olduğu ürünler için idealdir.

Bu soğuk işleme tekniklerinin her biri paslanmaz çeliğe farklı özellikler kazandırarak, onu çeşitli endüstrilerdeki geniş uygulama yelpazesine uyarlanabilir hale getirir.

Paslanmaz Çelikte Soğuk İşlemenin Uygulamaları ve Avantajları

Soğuk işleme, yalnızca paslanmaz çeliği şekillendirme yöntemi değil, aynı zamanda çeşitli uygulamalar için özelliklerini geliştirmenin bir yoludur. Bu işlemin çeşitli uygulamalarını ve faydalarını inceleyelim:

Paslanmaz Çelikte Soğuk İşlemenin Uygulamaları

Endüstriyel ve Tüketim Malları:Araçlar ve uçaklardaki karmaşık bileşenlerden tüketici ürünlerine kadar, soğuk işleme hassas şekiller ve sağlamlık elde etmek için hayati önem taşır.

Tıbbi Cihazs: Hassas damgalama gibi teknikler, kalp pili bileşenleri ve hipodermik iğneler de dahil olmak üzere kritik tıbbi cihazların üretimi için hayati öneme sahiptir.

Karmaşık Şekiller:Birçok özel ürün, yalnızca soğuk işlemeyle sağlanabilen hassasiyet ve mukavemeti gerektirdiğinden, karmaşık şekillerin üretiminde tercih edilen bir seçenektir.

Soğuk İşlemenin Faydaları

Arttırılmış Güç: Soğuk işleme, paslanmaz çeliğin çekme dayanımını artırarak onu daha sağlam ve zorlu uygulamalar için daha uygun hale getirir.

Geliştirilmiş Yüzey Kaplaması: Soğuk işlenmiş çelik genellikle daha pürüzsüz bir yüzeye sahiptir ve estetiğin önemli olduğu tüketim malları için idealdir.

Verimlilik ve Maliyet Etkinliği: Soğuk işleme, metal atığı ve yoğun ısıtma içermediğinden, sıcak işlemeye kıyasla çoğu zaman daha ekonomik ve çevre dostudur.

Paslanmaz çelik imalatında soğuk işleme prosesleri vazgeçilmezdir ve hem işlevsel mükemmellik hem de ekonomik verimlilik gibi iki önemli avantaj sunar. Bu da onu, hem mukavemetin hem de hassasiyetin ön planda olduğu endüstrilerde önemli bir proses haline getirir.

Paslanmaz Çelikte Soğuk İşleme Uygun Malzemeler

Soğuk işleme, metal imalatında çok yönlü bir teknik olsa da, farklı malzeme türlerine uygulanabilirliğini anlamak önemlidir. Burada, özellikle paslanmaz çelik olmak üzere çeşitli metallerin soğuk işlemeye uygunluğunu ele alacağız:

Soğuk İşleme İçin İdeal Metaller

Paslanmaz Çelik ve Alaşımları:Yüksek derecede uyarlanabilir olması nedeniyle paslanmaz çelik, endüstriyel bileşenlerden tüketici ürünlerine kadar çeşitli uygulamalara uygun, soğuk işleme için genellikle ilk tercihtir.

Nikel Bazlı Alaşımlar ve Takım Çelikleri: Bu malzemeler soğuk işlemeye de oldukça uygundur ve bitmiş ürünlerde mukavemet ve dayanıklılık sağlar.

Diğer Metallers: Alüminyum, bakır ve bazı titanyum ve kobalt sınıfları da soğuk işleme tabi tutulabilir ve her biri bitmiş ürüne benzersiz özellikler kazandırır.

Bazı Metallerin Soğukta İşlenmesindeki Sınırlamalar

Boyut Sınırlamaları: Soğuk işleme genellikle küçük boyutlu metal parçalar için daha uygundur. Daha büyük parçalar ise önemli bir kuvvet gerektirdiğinden, bu işlem için daha az ideal hale gelir.

Bazı Metallerle UyumsuzlukKarbon çeliği ve belirli alaşımlı çelikler gibi bazı metaller, oda sıcaklığında soğuk işlemeye iyi yanıt vermez. Ayrıca, bakır gibi bazı metaller soğuk işlemeye uygun olsa da, işlem nedeniyle zamanla kırılgan hale gelebilir.

Paslanmaz çelik üretim ihtiyaçlarınız için doğru soğuk işleme yöntemini seçerken bu malzeme hususlarını anlamak, hem performans hem de maliyet açısından en iyi sonuçları garantilemek açısından çok önemlidir.

Sonuç: Paslanmaz Çelik Üretiminde Soğuk İşlemenin Gücünden Yararlanmak

Paslanmaz çelik üretiminin karmaşık dünyasında, soğuk işleme, metalin özelliklerini önemli ölçüde artıran önemli bir teknik olarak öne çıkıyor. Bu araştırma boyunca, soğuk işlemenin veya soğuk işlemenin paslanmaz çeliği yalnızca istenen formlara sokmakla kalmayıp, aynı zamanda birçok uygulama için güçlendirip rafine ettiğini de gördük.

Havacılık ve otomotiv endüstrileri için sağlam bileşenlerden tıbbi cihazlar için hassas parçalara kadar, soğuk işlemenin çok yönlülüğü rakipsizdir. Malzeme mukavemetini ve yüzey kalitesini iyileştirme yeteneği, uygun maliyetli ve verimli olması, onu paslanmaz çelik üretim sektöründe paha biçilmez bir süreç haline getirir.

Bu üstün niteliklere ulaşmanın temelinde, belirli uygulamalar için doğru malzemeleri ve süreçleri anlamak yatar. Paslanmaz çelikte soğuk işlemenin avantajlarından yararlanan üreticiler, çeşitli sektörlerin zorlu gereksinimlerini karşılayabilir ve ürünlerinde hem kalite hem de güvenilirlik sağlayabilirler.

Soğuk işleme ilişkin bu bilginin, paslanmaz çelik imalatındaki rolünün ve metal ürünlerin performansını ve estetiğini artırabilecek sayısız yolunun daha derinlemesine anlaşılmasını sağladığını umuyoruz.

Gönderim zamanı: 11 Aralık 2023