金属加工、特にステンレス鋼においては、冷間加工が幅広い用途において所望の形状と機械的特性を実現する上で極めて重要な役割を果たします。この加工では、ステンレス鋼を再結晶点以下の温度、通常は金属の融点の約半分の温度で塑性変形させます。冷間加工、あるいは冷間加工は、精密な寸法制御を可能にするだけでなく、材料の強度と均一性を大幅に向上させます。

ステンレス鋼の冷間加工に関するこの入門書は、医療から消費財までさまざまな産業にこの加工プロセスがどのようなメリットをもたらすか、またこの加工プロセスが金属にどのような独自の特性を与えるかを理解するための基礎を提供します。

ステンレス鋼製造における熱間加工と冷間加工

ステンレス鋼における熱間加工と冷間加工の区別は、主に金属の加工温度によって決まります。しかし、これら2つの加工技術は、用途や結果に影響を与えるいくつかの重要な側面において異なります。

再結晶と金属成形

1. 再結晶冶金学における重要な概念であり、金属原子が新たな結晶構造へと再編成される点を指します。ステンレス鋼を含む各金属には独自の再結晶化温度があり、この温度によってプロセスが高温と冷間に分類されます。

2. 熱間作業この再結晶温度を超えると、ひずみ硬化が起こらず、高い延性が得られます。しかし、この再結晶化には多大な熱エネルギーが必要となるため、冶金工具の寿命に影響を与え、間接的にコストを上昇させます。

3. コールドプロセス再結晶温度より低い温度で行われるこの方法では、金属を成形するのに大きな力が必要になりますが、より滑らかな表面とより制御された機械的特性が得られます。

これらの違いを理解することは、最終製品の望ましい特性と用途に応じて、ステンレス鋼の製造方法に最も適した方法を選択するために重要です。

ステンレス鋼の冷間加工の種類を探る

ステンレス鋼の冷間加工には様々な方法があり、それぞれが特定の要件と結果に合わせて調整されます。プロセスの選択は、最終製品の用途と求められる特性に大きく左右されます。ここでは、ステンレス鋼の製造に使用される主な冷間加工プロセスについて詳しく説明します。

1. 絞り方

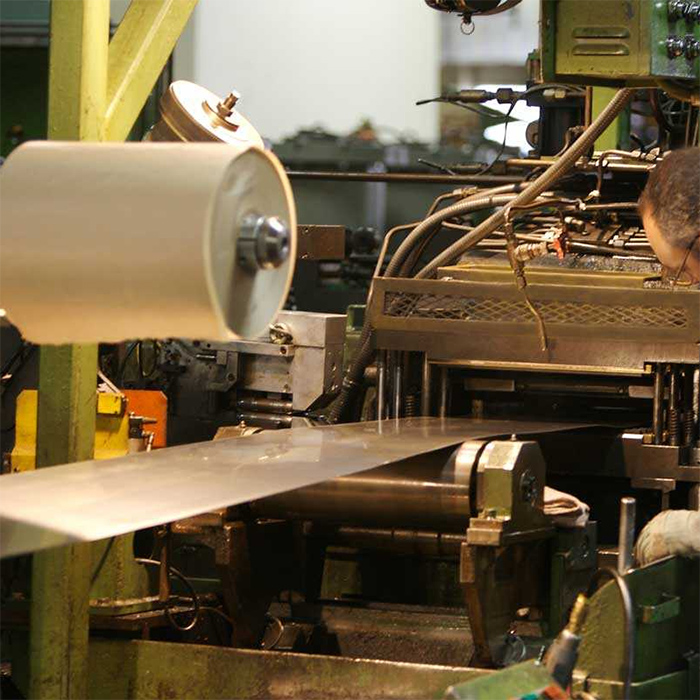

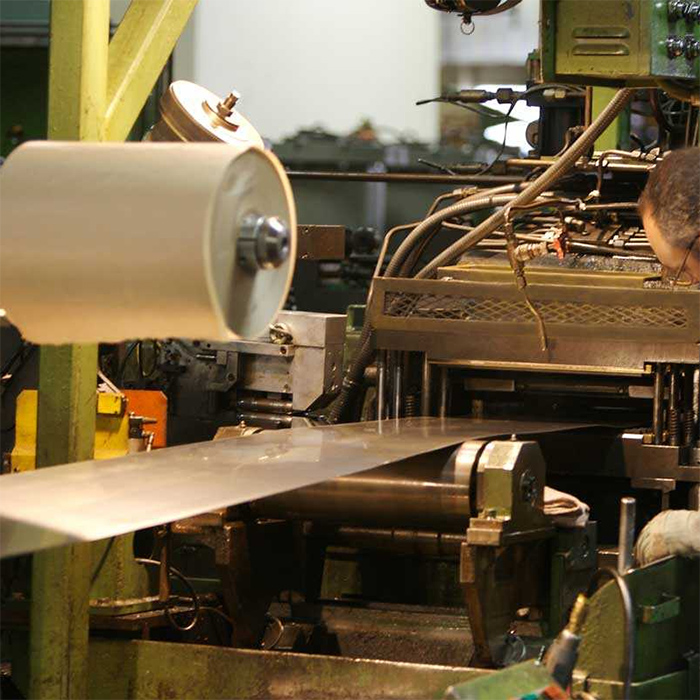

冷間圧延:ステンレス鋼を圧力をかけながらローラーに通す一般的な方法で、表面が滑らかになり、ひずみ硬化により強度が強化された製品が得られます。

冷間鍛造とコイニング: 金型の間に金属を配置し、高圧をかけて成形することで、精度と強度を実現します。

押し出し: このプロセスではステンレス鋼を金型に通して、特定の断面に成形します。

2. 曲げ技術

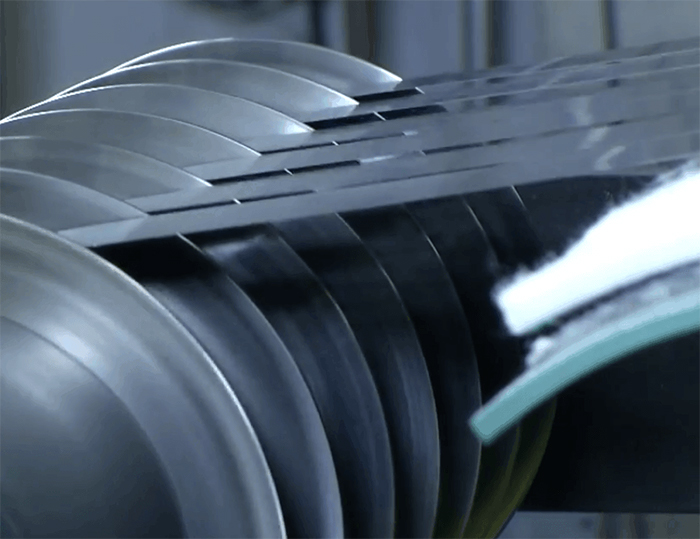

ロール成形やチューブ曲げなどの技術では、ロールのセットを通してステンレス鋼の長いストリップまたはチューブを成形し、必要な曲げと断面プロファイルを実現します。

3. せん断工程

一般的な方法には、ステンレス鋼板を細長い帯状に切断して寸法の均一性と精度を確保するスリット加工があります。

4. 描画の練習

冷間引抜加工では、ステンレス鋼を金型に通して、ひび割れなく材料を伸ばす加工方法であり、医療機器部品などの複雑な形状を作成するときによく使用されます。

5. 精密スタンピング

パンチング、ブランキング、曲げといった様々な技術を組み合わせた複雑な工程です。航空宇宙部品など、厳しい公差が求められる製品に最適です。

これらの冷間加工技術はそれぞれステンレス鋼に独特の特性を与え、さまざまな業界の幅広い用途に適応できるようになります。

ステンレス鋼の冷間加工の用途と利点

冷間加工はステンレス鋼を成形するだけでなく、様々な用途に合わせて特性を向上させる方法でもあります。このプロセスの様々な用途と利点について見ていきましょう。

ステンレス鋼の冷間加工の応用

工業製品および消費財車両や航空機の複雑な部品から消費者向け製品に至るまで、冷間加工は正確な形状と堅牢性を実現するために不可欠です。

医療機器s: 精密スタンピングなどの技術は、ペースメーカーの部品や皮下注射針などの重要な医療機器の製造に不可欠です。

複雑な形状多くの特殊製品では、冷間加工のみが提供できる精度と強度が求められるため、複雑な形状の製造には冷間加工が好まれる選択肢となります。

コールドプロセスの利点

筋力の向上冷間加工によりステンレス鋼の引張強度が向上し、より強固になり、要求の厳しい用途に適したものになります。

表面仕上げの改善冷間加工鋼は通常、表面がより滑らかで、美観が重要となる消費財に最適です。

効率性と費用対効果冷間加工では金属の廃棄物や過度の加熱が伴わないため、熱間加工に比べて経済的で環境に優しい場合が多くあります。

冷間加工はステンレス鋼の製造に不可欠であり、優れた機能と経済効率という二つの利点をもたらします。そのため、強度と精度の両方が最重要視される産業において、冷間加工は重要なプロセスとなっています。

ステンレス鋼の冷間加工に適した材料

冷間加工は金属加工において汎用性の高い技術ですが、様々な材料への適用性を理解することが重要です。ここでは、ステンレス鋼を中心に、様々な金属の冷間加工への適合性について解説します。

冷間加工に最適な金属

ステンレス鋼とその合金ステンレス鋼は適応性が非常に高いため、冷間加工の第一選択肢となることが多く、工業用部品から消費者向け製品まで、さまざまな用途に適しています。

ニッケル基合金および工具鋼これらの材料は冷間加工にも適しており、完成品に強度と耐久性をもたらします。

その他の金属アルミニウム、銅、および特定のグレードのチタンやコバルトも冷間加工が可能で、それぞれ完成品に独自の特性をもたらします。

特定の金属の冷間加工における限界

サイズ制限一般的に、冷間加工は小型の金属部品に適しています。大型の部品には大きな力が必要となるため、冷間加工には適していません。

特定の金属との不適合性炭素鋼や特定の合金鋼など、一部の金属は室温での冷間加工に適していません。また、銅などの一部の金属は、冷間加工は可能ですが、加工工程の影響で時間の経過とともに脆くなる可能性があります。

これらの材料に関する考慮事項を理解することは、ステンレス鋼の製造ニーズに適した冷間加工方法を選択し、パフォーマンスとコストの両方で最適な結果を確保する上で非常に重要です。

結論:ステンレス鋼製造における冷間加工の力を活用する

ステンレス鋼の製造という複雑な世界において、冷間加工は金属の特性を大幅に向上させる重要な技術として際立っています。この調査を通して、冷間加工、つまり冷間加工がステンレス鋼を望ましい形状に成形するだけでなく、様々な用途に合わせて強化・改良する方法を見てきました。

航空宇宙産業や自動車産業向けの堅牢な部品から医療機器向けの精密部品まで、冷間加工の汎用性は他に類を見ません。材料の強度と表面仕上げを向上させる能力に加え、コスト効率と効率性も優れているため、ステンレス鋼製造分野において非常に貴重なプロセスとなっています。

これらの優れた品質を実現する鍵は、特定の用途に適した材料とプロセスを理解することです。ステンレス鋼の冷間加工の利点を活用することで、メーカーは様々な業界の厳しい要求を満たし、製品の品質と信頼性を確保することができます。

冷間加工に関するこの洞察によって、ステンレス鋼の製造における冷間加工の役割と、金属製品の性能と美観を向上させるさまざまな方法についての理解が深まったことを願っています。

投稿日時: 2023年12月11日